數字孿生驅動的FUJI Smart Factory

新冠狀病毒疫情對我們的生活跟工作方式產生了深遠的影響。

人類一邊摸索對抗病毒的方法一邊進行經濟活動,大部分的生產現場限制了作業人數并被要求要求保持安全社交距離。相對的,這場危機激發了經營者對廠內自動化的關注度,然我們從中發現了新的課題。

下面,我們就要介紹如何在FUJI Smart Factory的自動化以及數字化中實現數字孿生以及消除虛擬空間跟物理空間差異的解決方法。

如何消除虛實差異

根據模擬運行效果提出實際建線方案

推進生產現場自動化的課題中包括如何鎖定必須自動化的瓶頸工序以及自動化設備的選用標準。這里推薦使用能夠事前掌握導入效果來規避導入風險的模擬技術。

采用的模擬技術能夠在虛擬空間內重現物理世界的SMT車間。在這個虛擬空間中,現實生產中的人工作業負擔將以數字形式呈現,以便更容易鎖定SMT車間瓶頸工序。與此同時,導入自動化設備或變更操作后的效果均變為可視。

在虛擬空間的SMT車間模型內,可以隨意設置AGV、料塔臺數、作業人數、作業動線等每道工序的參變量,由此來推演導入的效果。

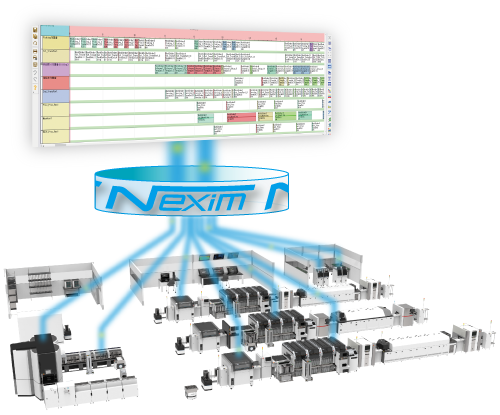

使用數據的準確性直接左右模擬結果的精準度。導入綜合生產系統Nexim后,便可提供每種產品以及運用方法的精確周期以及詳細的實際數值,從而有效的提升模擬運行的精準度。

SMT車間的排產

創建日常的生產計劃后,在現場還是會面臨工單的分配及生產排序、操作員的排班等問題。

事實上,在推動自動化的過程中,我們發現SMT車間內的自動化設備增加后,排產難度級別更高了。

因此我們利用排產工具,將日常生產計劃中涉及到的生產線、自動化設備、操作員能力以及換班時間全部模型化,自動將工單分配到滿足生產條件的生產線,并創建符合生產順序的配置。此外,借由Nexim還能準確計算出生產節拍不同產品的生產時間。如果Nexim跟排產工具搭配使用,那么排產范圍可擴大到物料出庫、線外換線以及搬運時間等具體細節。(圖1)

圖1 排產

NXTR實現的FUJI Smart Factory運營

貼裝線的課題

在當前的SMT貼裝工序中,存在著大量比如補料或換線等需要人力去完成的作業,因為作業者的能力以及生產條件的不同,會導致生產計劃跟實際結果之間產生差異。

例如在生產期間,如果發生多種物料同時料盡的現象,即出現料盡高峰時,會因為從下一個生產的備用物料架上查找料卷跟供料器并集中搬運到生產線內的作業時間超出了預想時間而來不及補料,最終導致生產停止。

通過NXTR解決貼裝線的課題

在SMT貼裝工序中,最需要人力的作業均是跟元件有關的作業,這也是改善重點。

為了解決上述問題,我們研發了搭載世界首款能自動搬運、更換以及上料的“智能加載車”的全新型貼片機NXTR。由此實現了換料跟補料作業的自動化。

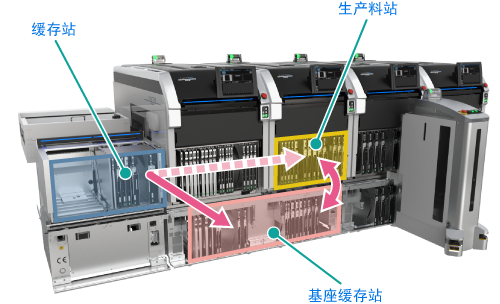

在由NXTR構成的生產線內,只要緩存站內備有必要的供料器,智能加載車便會按照料盡或換線的生產計劃自動將生產料站上的供料器換成緩存站內的供料器。

解決料盡高峰的方法則是將備用供料器當作次料站搭載到料站的閑置站位上,這樣在發生料盡時便可直接從次料站上吸取相同的元件。然后再回收料盡的供料器,并通過向初始站位搭載相同元件分散補料的時間,進行錯峰補料。這樣便可消除因補料引起的停機,實現目標生產計劃。

可以在位于模組下部的基座緩存站中事先備好用于下一個生產的供料器,根據生產需要隨時移載到生產料站上,也可以將下一個生產中使用的供料器一次性備齊來削減換線的作業量。此外,在減少供料器架以及推車的占用空間上也十分有利。(圖2)

圖2 換線的自動化

全面升級的印刷機 NXTR PM

自動化與QCD的維持

近期,關于印刷工序自動化的咨詢也在增加。推測是制造商們正在為構建推進數字化轉型的工廠而在做出改革。以下是實現印刷機自動化的關鍵。

- 器材搬運的自動化

- 自動搬運器材(鋼網、支撐塊)的自動交付

- 印刷機內部的自動接收

- 換線的自動化

- 程序的自動切換

- 支撐塊與鋼網的自動更換

- 自動向下一個生產的鋼網移載錫膏以及追加錫膏

- 器材補充的自動化

- 免停機更換用完的錫膏杯跟清潔紙

為了能準時適量地實施上述作業,需要排產工具、AGV、貼片機以及印刷機的共同協作。

此外,還強化了跟SPI的互通以保證品質的穩定。將SPI的測定數據跟印刷參數捆綁,作為儲備數據隨時保存到機器內。在創建生產程序時,可根據器材信息調取匹配的儲備數據,并在機器的操作界面上確認印刷品質(形狀、高度)以及周期時間,這樣可以更快、更準確地決定印刷參數。

另外,通過常態監視SPI測定數據捕捉滲錫傾向,還能在即將報錯前自動進行清潔來減少停線次數。

助力數字孿生的CV服務

助力數字孿生

由于IoT的滲透,新時代的生產設備將始終跟網絡保持著通信。這樣用戶便可更快、更準確地收集到對生產有幫助的必要信息。CV(Customer Value)服務便是有效利用環境,幫助數據孿生由“現實”向“虛擬”反饋信息的有效手段。

提高生產效率是企業的命脈,CV服務將對生產工序做出診斷、分析、提案,直到解決了客戶的生產問題。我們會綜合考慮生產現場、設備、CV服務進行問題處理,最大限度發揮設備跟操作員的能力,并通過改進生產現場現狀來提高生產效率。

借助診斷表查看實際情況

完成生產工序的診斷后,為了能明確課題以及變化走向,我們會跟用戶共享用來確認生產線5M(Man-人力、Machine-機器、Material-物料、Method-方法、Measurement-實測值)狀態以及管理預期目標的診斷表。然后再在此基礎上,通過對實際情況進行原因分析、改善提案、實施改善、培訓學習、效果評估,直到問題得以解決。定期實施上述的診斷是維持高生產率的重要手段之一。

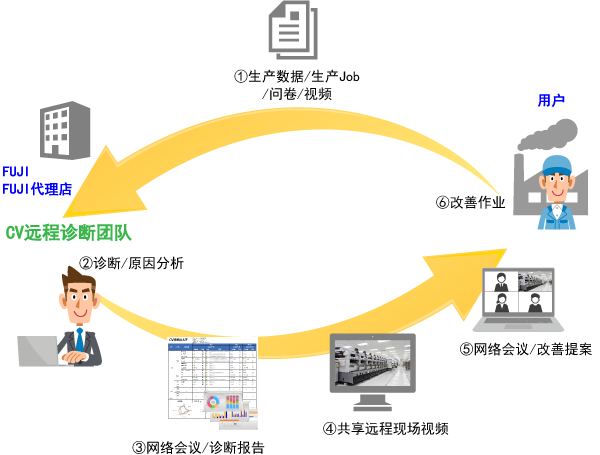

遠程診斷

對于因故不能到現場或用戶希望遠程操作的情況,我們開始支持遠程診斷服務。(圖3)

遠程診斷是一種作為利用物聯網與數字化而衍生的工作方式改革,是創造生產現場跟FUJI共通新價值的服務方式。

圖3 遠程診斷

保證品質和快速開展

很多情況下,找出并解決降低生產效率和質量的原因并提出解決方案的難度因地因事而異。為此,FUJI建立CVPF服務平臺,并通過該平臺向每個地區提供著相同質量和速度的CV服務。

此外,在CVPF的基礎上,我們也在積極展開 “隨叫隨到”式服務,努力縮短數字孿生中現實生產現場從原因分析到解決課題所花費的時間。

總結

FUJI Smart Factory在融入具備強烈自動化意識的NXTR、NXTR PM后邁進了一個新的階段。

NXTR、NXTR PM和備料自動化對于生產現場實現數字化十分有效。再加上CV服務可以通過分析實際結果跟計劃之間的差異確定問題原因,從而提高向虛擬工廠反饋的準確性。以上也是支持現實生產工廠以及連接虛擬工廠的關鍵。

FUJI除了通過機器和系統本身來增強自動化和生產效率,還利用數字化轉型,甚至數字孿生持續改善生產現場,力求更靈活的應對多變的生產要求。

如果您覺得以上內容對改善生產有幫助,請聯系我們。