大型元件貼裝解決方案

前言

在實現超級智能社會的途中,隨著各國相繼提出更先端的數字技術,打破了電路板上搭載元件的傳統定義。

例如,利用互聯網觀看視頻以及聯網打游戲普及后,通信的數據量隨之增加。為了能夠高速處理大量數據,通信基礎設施中使用的CPU等高性能設備隨著能力的提高而越來越大型化。另外,在環境問題被高度重視的當下,更加環保的電動汽車發展勢頭迅猛,電池上使用的大電流接插件也變得越來越大。

在這篇文章中,我們先針對大型元件的影像處理數據的創建課題以及大型元件的供料課題介紹FUJI的解決方案。

貼裝大型元件的課題

從復雜的元件形狀及機器的規格限制方面例舉了以下的課題。

?創建影像處理數據費時

?帶腳元件定位困難

?手工操作導致品質不穩

正如“大型異型元件”的字面所示,大型元件通常都是些形狀復雜或者具備某種特征的元件,貼裝它們的方法也需因物而異。 接下來我們就按照以下的項目逐個介紹FUJI為大家提供的解決方案。

1. 創建復雜影像處理數據時的強大支援能力

如果設置的影像處理數據不合適,則會因位置偏移或元件識別錯誤等問題而停機,進而造成時間損失。此外,市場需求的多樣化導致生產品種日益增加,創建全新生產程序的作業量也隨之增加,這就更要求作業員在短時間內創建出正確的數據。

然而,大型元件的貼裝表面大都帶有引腳或錫球,特別在創建一些端子排列不規則元件的影像處理數據時,單創建1個元件的數據可能就要花費10分鐘以上的時間。

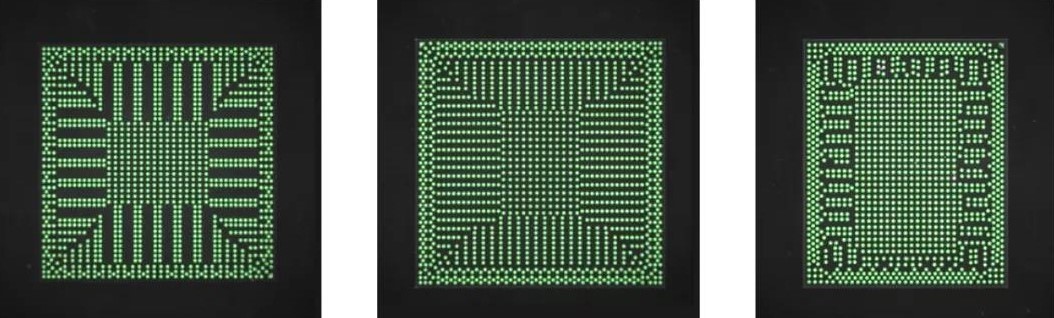

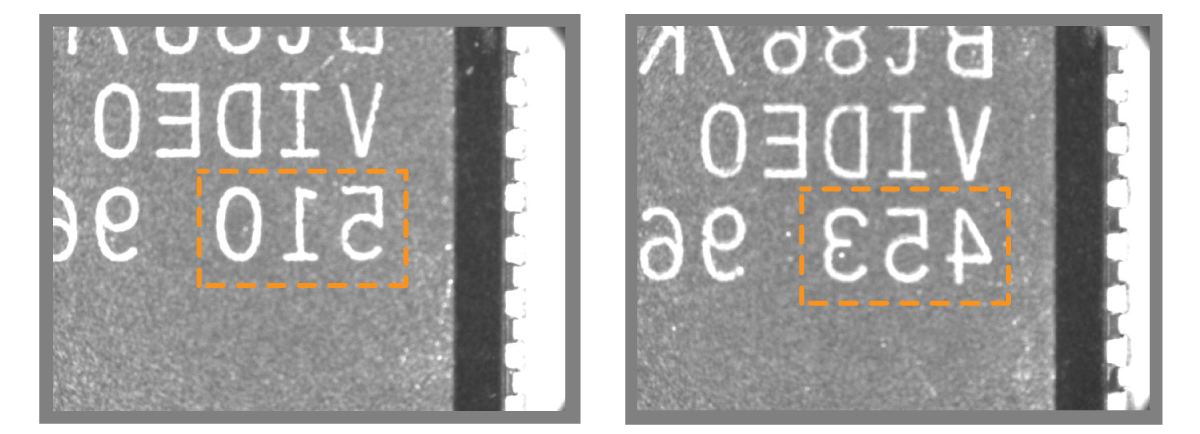

錫球不規則排列的BGA

我們即便在面對創建影像處理數據時需要花費大量時間的元件,也可以通過利用實際的元件影像在短時間內創建出正確的數據。

1.1 影像處理數據的創建支援軟件

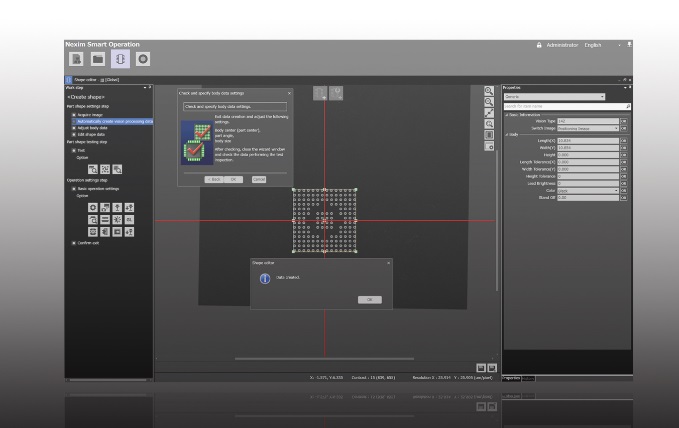

ASG這款設備可利用人工智能自動識別并設置在創建影像處理數據中最耗時的引腳跟錫球,將作業工時加少到1/3以下※1。

此外,使用它可以自動選擇影像處理的Vision Type(影像處理數據類型),并離線完成識別的測試,可減少生產開始后的影像識別報錯率,縮短大規模生產前的準備時間。 對于單邊長度超過50mm的大型元件,通過分割拍攝的方式多次采集影像,也能夠跟小型元件一樣,在短時間內得到正確的影像處理數據。

※1 本公司的調查結果

創建影像數據的界面、專用離線影像處理相機單元

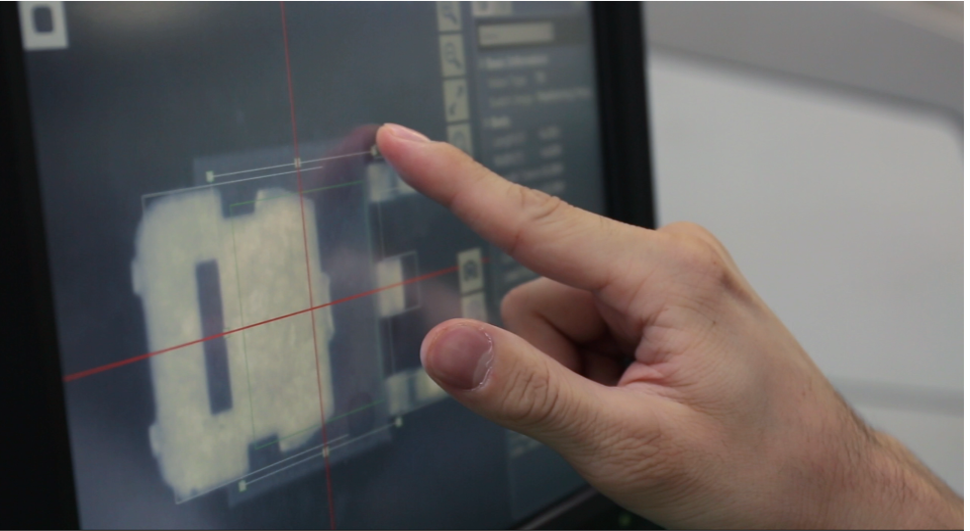

某些元件在不同的生產批次之間存有很大的個體差異,在物料批次更換時有可能發生影像處理錯誤。面對這種情況,我們將使用貼片機上的相機所拍攝的影像,在機器上或者生產線服務器上編輯數據,讓生產快速得到重啟,從而使停線時間降至最小。

機上編輯示意圖 AIMEX III

(TOPICS) 使影像處理數據創建作業變得更快、更簡單、更可靠 Auto Shape Generator

2. 解決大型元件的補料課題

通常大型元件都是以料盤的形式供應,由于每個元件都很大,1個料盤中能擺放的數量十分有限,因此,補料頻率很高。這就會發生補錯料的概率增加以及因補料延遲導致停機次數增加的問題。

2.1 利用影像識別排查元件的搭載錯誤

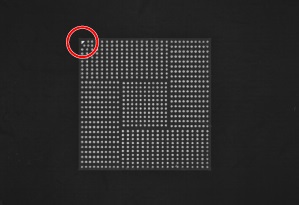

如果元件搭載錯誤,雖然在開始生產后的影像處理工序中會實施一定程度的篩查,但是對于形狀左右對稱或者外形一樣但規格不同的元件而言,單憑貼片機的影像處理很難識別,一旦目測沒有發現問題,便有有可能貼錯元件。

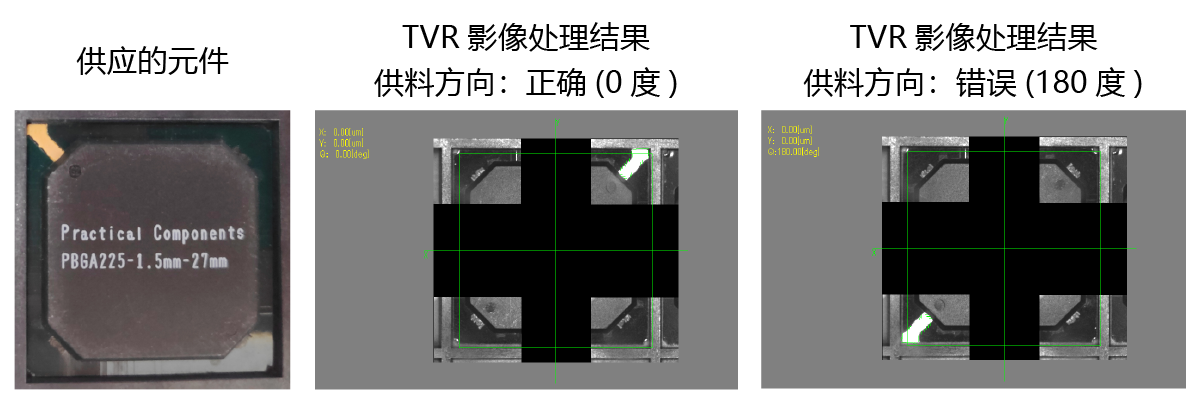

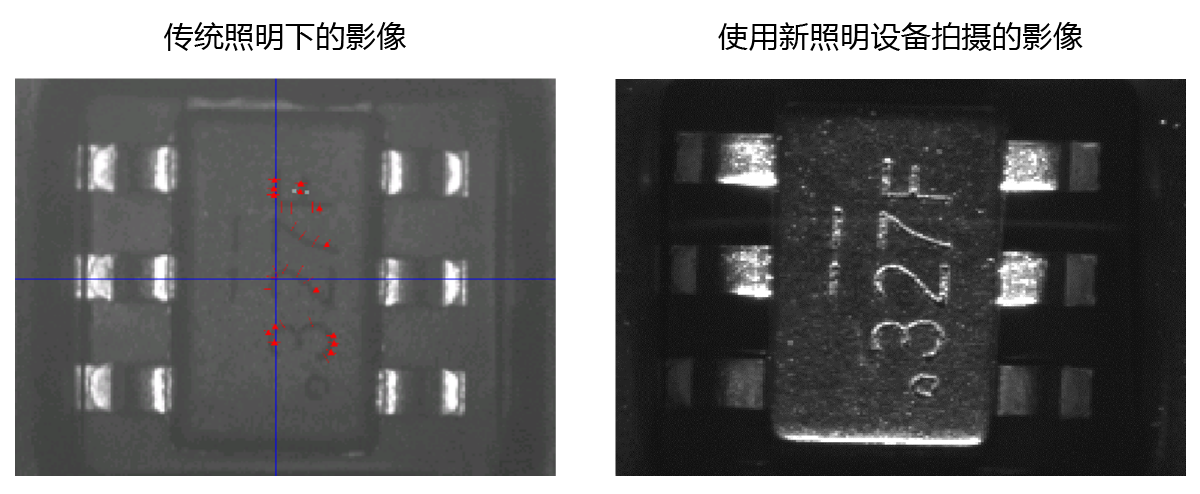

TVR元件核對功能※2使用定位相機拍攝元件在被吸取前的上表面特征。然后與數據進行核對,防止因上錯料而造成的生產不良。因為通過印字核對也可進行元件的識別,所以這個功能還可以進行批次管理以及排查同一形狀但規格不同元件的錯料問題。

※2 適用機器 NXTIII、NXTIIIc、AIMEXIII、AIMEXIIIc

利用元件上表面的特征進行角度確認 TVR元件核對功能

利用印字核對識別元件

對與激光雕刻等很難識別的印字,通過安裝低角度照明單元※3來保證影像識別的清晰度,規避識別錯誤風險。

※3 適用機型 AIMEX III/ AIEMX IIIc

低角度照明單元

(TOPICS)防止因上錯料引起貼裝不良的TVR功能

如果元件的反面上有標記或特征,可利用反面標記確認功能,使用機器相機確認元件的朝向判斷元件搭載是否有誤,由此防止貼裝錯誤。

用元件反面的特征進行角度確認 反面標記確認功能

2.2 料盤元件補料時的時間損失最小化

綜上所述,因為用料盤供料的大型元件補料操作更頻繁,所以補料操作的延遲有可能導致停機。

但是,FUJI的料盤單元內包含了上下兩層料盤箱,通過一些操作上的配合,能夠達到減少補料次數以及免停機補料的效果。

2.3 減輕料管元件的補料負擔

用料管供應大型接插件時,推薦使用水平疊放式管狀供料器。料管可以堆疊擺放,當最下面的料管內元件用完時,料管會自動下落并換成下一個料管繼續生產。這樣可以減少使用量較多元件的補料頻率,也能減輕操作員的作業負擔。

大型元件通常形狀各異,通過使用符合各自特征的功能與單元,可在不降低品質與生產率的情況下完成生產。

下一篇,我們會繼續對各種元件不同特征的解決方案詳細介紹。敬請期待!

如果您覺得以上內容對改善生產有幫助,請聯系我們。